最近,金属热结构复合材料团队采用高压辅助固化常压干燥技术,通过基体微结构控制,纤维基体协同收缩,原位界面反应制备了耐超高温保温-承载一体化轻碳基复合材料。最近,ACSNano在线发布了研究结果。

航空航天飞机在发射和重新进入大气层时,极端气动加热、振动、冲击和热载荷引起的应力叠加,以及紧凑机身结构带来的空间限制,给机身热保护系统带来了不寻常的挑战,迫切需要开发具有良好机械强度的新型保温材料。碳气凝胶(CAS)由于其优异的热稳定性和热绝缘性,预计将成为新一代先进的超高温轻热保护系统设计的突破性解决方案。然而,CAS高孔隙和珠链颗粒的三维网络结构导致其强度低、脆性大、大块系统难以准备,极大地限制了其实际应用。碳纤维或陶瓷纤维广泛应用于国内外,以提高CAS的韧性和大尺寸成型能力。然而,由于碳纤维或陶瓷纤维与有机前驱气凝胶的碳化和收缩严重不匹配,导致复合材料开裂甚至分层,但机械和隔热性能显著降低。目前,耐超高温、高效隔热、高强度碳气凝胶材料及其大尺寸面临巨大挑战。

超临界干燥是碳气凝胶的主流制备技术,工艺复杂,成本高,风险因素大。近年来,热结构复合材料团队开发了两种碳气凝胶制备新技术:溶胶凝胶-水相常压干燥(小分子单体为反应原料)、高压辅助固化-常压干燥(线性聚合物树脂为反应原料)。为实现前驱体有机气凝胶与增强体的协同收缩,团队设计了超低密度碳-有机混合纤维增强体,碳纤维盘旋扭曲为螺旋,有机纤维具有空心结构,单丝交叉为三维网,具有优异的超弹性。引入超弹性增强体可以大大降低前驱体有机气凝胶干燥和碳化过程的残余应力,从而获得低密度、无裂纹、大尺寸轻碳基复合材料。该材料在已知文献报道的CAS材料领域处于领先水平,采用常压干燥法制备,可实现大型样品(300mm以上量级)的高效、低成本制备,并具有低密度(0.16gcm-3)、低热导率(0.03wm-1k-1)、高压缩强度(0.93mpa)等性能。相关工作发表在Carbon2021和183上。

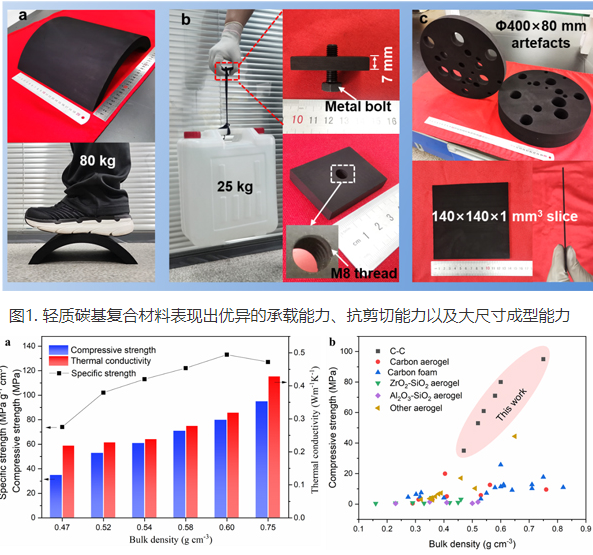

在此基础上,团队以工业酚醛树脂为前驱体,采用高沸点醇作为造孔剂,辅以高压固化,促进有机网络的均匀生长和大接触颈和层次孔的产生,提高骨架本征强度。同时,采用与前驱体有机气凝胶匹配性好的酚醛纤维作为增强体,通过纤维/基体界面的原位反应,实现了碳化过程中基体与纤维的协同收缩和纤维/基体界面强的化学结合。当材料密度为0.6gcm-3时,其压缩强度和表面剪切强度可达80mpa和20mpa,导热率仅为0.32wm-1k-1,远高于已知文献报道的气凝胶材料和碳泡沫。当材料厚度为7.5-12.0mm时,正面经过1800°C和900s氧乙炔火焰加热评估,背面温度仅为778-685°C,热评估后线收缩率小于0.3%,机械强度较高,耐超高温、隔热、承载性能优异。相关工作发表在ACSNano2022和16上。

此外,上述保温-承载一体化轻质碳基复合材料首次作为刚性保温材料安装在多台先进发动机上,为模型开发提供了关键的技术支持。

国家自然科学基金委重点联合基金、优秀青年基金、青年科学基金、科学中心、中国科学院青年促进会员等项目支持上述工作。